Stal to fundament współczesnej cywilizacji – budujemy z niej mosty, wieżowce, samochody i turbiny wiatrowe. Jednak za jej produkcję płacimy wysoką cenę środowiskową. Tradycyjna metoda wytwarzania żelaza, oparta na spalaniu koksu w wielkich piecach, odpowiada nawet za 9 proc. globalnych emisji dwutlenku węgla. To więcej niż całkowite emisje niektórych krajów. W czasach rosnącej świadomości ekologicznej i zaostrzającej się polityki klimatycznej przemysł stalowy staje przed dramatycznym wyzwaniem: jak utrzymać produkcję na masową skalę i jednocześnie drastycznie ograniczyć emisje?

Żelazo z prądu, nie z ognia

Naukowcy z University of Oregon, kierowani przez dr Paula Kemplera, zaprezentowali przełomowy proces elektrochemicznego wytwarzania żelaza, który może zrewolucjonizować przemysł hutniczy. Ich metoda eliminuje potrzebę stosowania tradycyjnych wielkich pieców opalanych koksem, które są nie tylko energochłonne, ale również generują ogromne ilości emisji dwutlenku węgla i innych zanieczyszczeń. Zamiast tego badacze opracowali proces, w którym żelazo odzyskuje się z jego tlenku za pomocą przepływu prądu elektrycznego w środowisku wodnym. W centrum tej technologii znajduje się roztwór wodorotlenku sodu (NaOH), który pełni rolę medium elektrochemicznego, pozwalającego na przeprowadzenie redukcji żelaza bez konieczności osiągania ekstremalnie wysokich temperatur.

Czytaj też: Stal nierdzewna mocniejsza niż kiedykolwiek. Tak druk 3D zmienia nasz świat

Kluczową innowacją tej technologii jest fakt, że redukcja tlenku żelaza (Fe2O3) zachodzi w temperaturze zaledwie 80-90oC – a więc w warunkach niemal laboratoryjnych, niewspółmiernie mniej energochłonnych niż 1500oC potrzebne w klasycznych piecach hutniczych. Taka redukcja zużywa znacznie mniej energii, szczególnie gdy zasilana jest elektrycznością pochodzącą ze źródeł odnawialnych. To nie tylko pozwala znacząco ograniczyć emisje gazów cieplarnianych, lecz również otwiera drogę do produkcji stali w miejscach, gdzie dostęp do paliw kopalnych jest ograniczony, a energia elektryczna – tania i czysta. Szczegóły tej przełomowej metody opisano w czasopiśmie ACS Energy Letters.

Dr Paul Kempler mówi:

Identyfikacja tlenków, które można przekształcać w metaliczne żelazo w niskich temperaturach, to kluczowy krok w kierunku pełnej elektryfikacji produkcji stali.

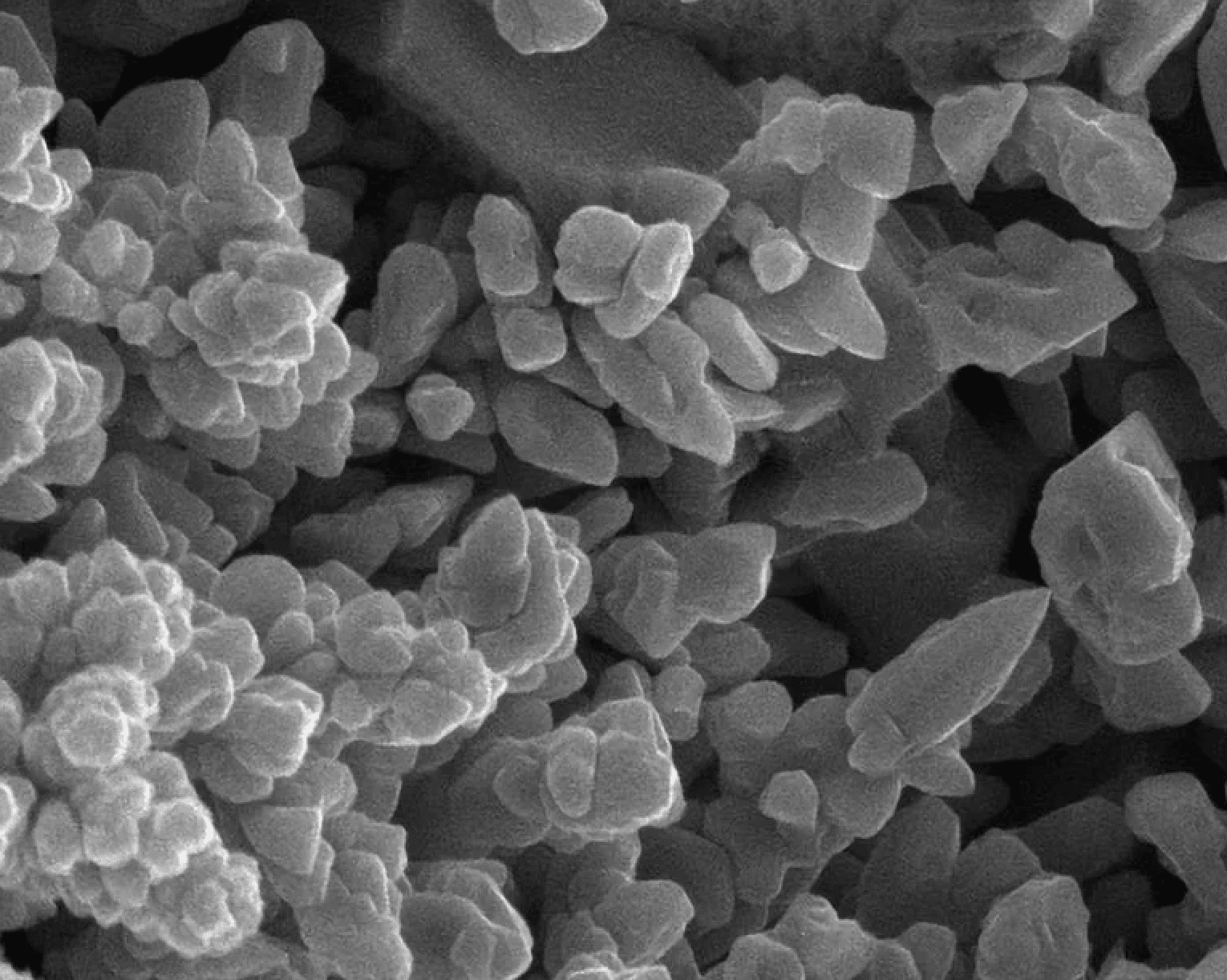

Naukowcy skupili się na opracowaniu odpowiednich właściwości cząstek tlenku żelaza. Okazało się, że nie wielkość, lecz ich porowatość i kształt decydują o skuteczności elektrochemicznej redukcji. Cząstki o dużej powierzchni właściwej, pełne mikrokanałów i połączeń wewnętrznych, znacznie lepiej przewodzą prąd i ułatwiają reakcję elektrochemiczną. W porównaniu z gęstymi, naturalnymi rudami hematytu, syntetyczne porowate cząstki wykazały znacznie większą wydajność. Dla potrzeb eksperymentu zespół stworzył specjalnie zaprojektowaną katodę, która umożliwiała ekstrakcję czystego żelaza z roztworu NaOH zawierającego przygotowane cząstki tlenku żelaza.

W warunkach laboratoryjnych proces osiągnął gęstość prądu 50 mA/cm2 – porównywalną z szybko ładującymi się ogniwami litowo-jonowymi. Co więcej, szacowany koszt produkcji żelaza w tej technologii wynosił poniżej 600 dolarów za tonę, czyli zbliżony do kosztów produkcji metodą tradycyjną. Dzięki zastosowaniu cząstek o nanoporowatej strukturze, możliwe było osiągnięcie nawet 600 mA/cm2 – poziomu stosowanego w przemysłowych elektrolizerach. Choć technologia wymaga jeszcze optymalizacji, zwłaszcza w zakresie dostępności odpowiednich surowców i konstrukcji ogniw, pierwsze wyniki są bardzo obiecujące.

Nowa metoda wpisuje się w szerszy trend globalnych dążeń do tzw. zielonej stali. W Szwecji projekt HYBRIT wykorzystuje wodór do redukcji rudy żelaza, a amerykański startup Boston Metal rozwija technologię MOE (Molten Oxide Electrolysis). Start-up Electra, również ze Stanów Zjednoczonych, zaprezentował zbliżoną metodę elektrochemicznej redukcji żelaza w temperaturze pokojowej. Technologie te mogą w nadchodzących latach odegrać kluczową rolę w transformacji przemysłu ciężkiego.